大工业之下的新式厂房们,外表平实,不追求特点,整齐统一

高速下会车和出入隧道时,高铁列车面临的气密性问题很严重。为追求舒适,中国高铁目前的气密性指标设定为车内压力波动小于200帕每秒。这个数值小于飞机舱内的指标,所以坐高铁耳鸣的人少。一节车体上,有70多种不同断面的铝合金型材,最薄的地方为1.5mm,最厚的地方为4mm。铝合金焊接不仅比其他焊接难度高,对焊接环境有恒温恒湿的高要求,也是对操作者身体有伤害的工种,此,在国内几家高铁动车组生产的企业都配置有恒温恒湿环保焊接生产车间。

车体生产的过程是这样的:先将购进的铝合金原材料按尺寸采用激光、水切割等工艺下料,之后加工焊接成不同部件,这些部件被组合,最终组焊成一个车体。在这样的工厂中,每4小时完成1辆车体的生产。车体加工的长焊缝全部由机器人完成,小的部位由人手工焊接,现在开始,搅拌摩擦焊、激光复合焊等新的焊接工艺在得到应用。

车体按结构形式分中间车和带驾驶室的头车两种。中间车为基础车型,被分为底架、侧墙、车顶、外端墙、内端墙等几大部件分别焊接,这几部分基本同步开始制作。将上面这些组合焊接在一起,一个车体就出现了。它是铝合金材质,体型巨大,那色彩和体型,有后现代的感觉。

最难的车体制造应该是头车的车体,就是有驾驶室的车体。它主要是手工组焊,工艺更为复杂,尺寸要求更为苛刻。

车体焊接完成,甚至是在焊接的过程中,都在不断地进行调直打平,可以理解为对这个钢铁大家伙的精细修整,用的是打磨的方法。打磨几乎和焊接一样重要,目的在于消除应力,保证车身的平整度。

安装中的车门,显露着这一部位的复杂构。车门是动车组一个安全控制点,要保证数十万次准确操作。之后,工人们请出已做好的转向架,将车体吊装上去,称为落车。落车的过程,总是有一份惊艳。这时总是场面很大,因为车体本身不小;这时候总是有一种愉快,因为即将进入完工。

当车体制作完成后,涂装工艺开始。车体前后要多次上腻子,底漆和面漆的喷涂也是多次,最后全身白色的车体出现。涂装那个银色的车体看不到了,变成了我们在站台上看到的那些白色的列车车身。这时候,车体还是没有轮子,它被用气垫船送进总组装车间。

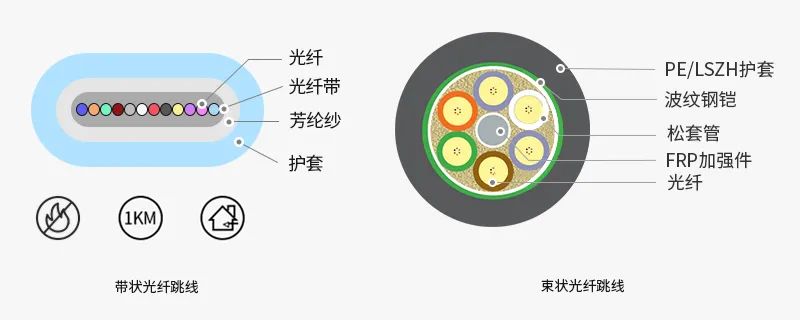

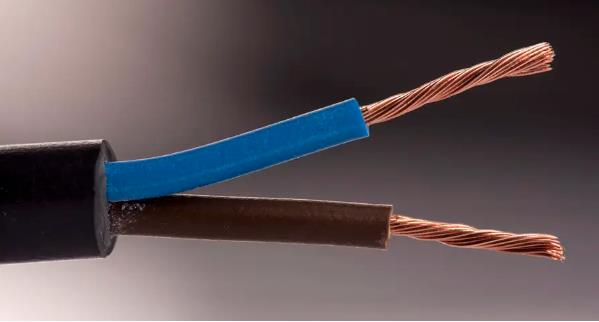

动车组每列车约1万多根电线电缆,必须准确无误地可靠连接。电线下料区,以白色背板模拟现实车辆,按1:1下线,然后对电线电缆成束捆扎。日常生活里一个耳机线也能乱成一团的情形常常出现,1万多根电线电缆在这里整齐有序,配线的错误率仅为万分之0.25。被管理成一束一束的电缆,之后被安装在车上。

全长120米的生产线,5台焊接机器人、2条自动运输线,重量不轻的构架在流水线上如同一个小玩具一样被传送、焊接、翻转、输出。

车上安装是防寒材料、地板、风道、车窗、座椅、装饰件等安装,车下大部件主要是变压器、变流器等,车顶主要安装受电弓和主电力线,高铁列车在这里被彻底武装起来。

车门是动车组一个安全控制点,要保证数十万次准确操作。之后,工人们请出已做好的转向架,将车体吊装上去,称为落车。落车的过程,总是有一份惊艳。这时总是场面很大,因为车体本身不小;这时候总是有一种愉快,因为即将进入完工。

试验完毕,高铁列车已完全具备上线条件,全新的动车组等待调度命令,出了厂区的专用线进入运营线路,开始自己的人生旅程。